皓星恒温电加热倾斜滴漆|直击EV电机定子滴漆工艺痛点,彻底告别作坊模式

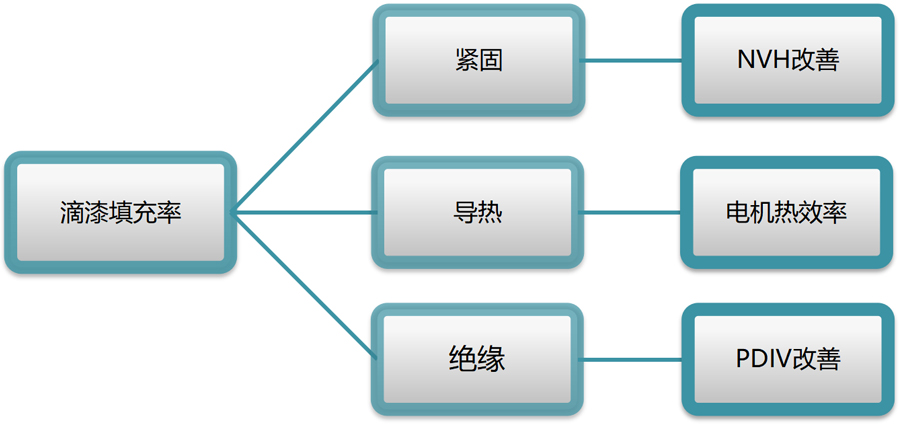

1、紧固:绕组内的所有空隙由绝缘漆填充,通过烘干工艺将绕组固化为一个整体,否则松散的电磁线会因为电磁作用产生振动和噪声,间接影响整车的NVH特性;

2、导热:电机运行过程中,导体所产生的热可以通过无障碍的通道向外扩散,如果漆浸效果不好,散热通道不畅,直接的后果是电机发热,降低电机的热转化效率;

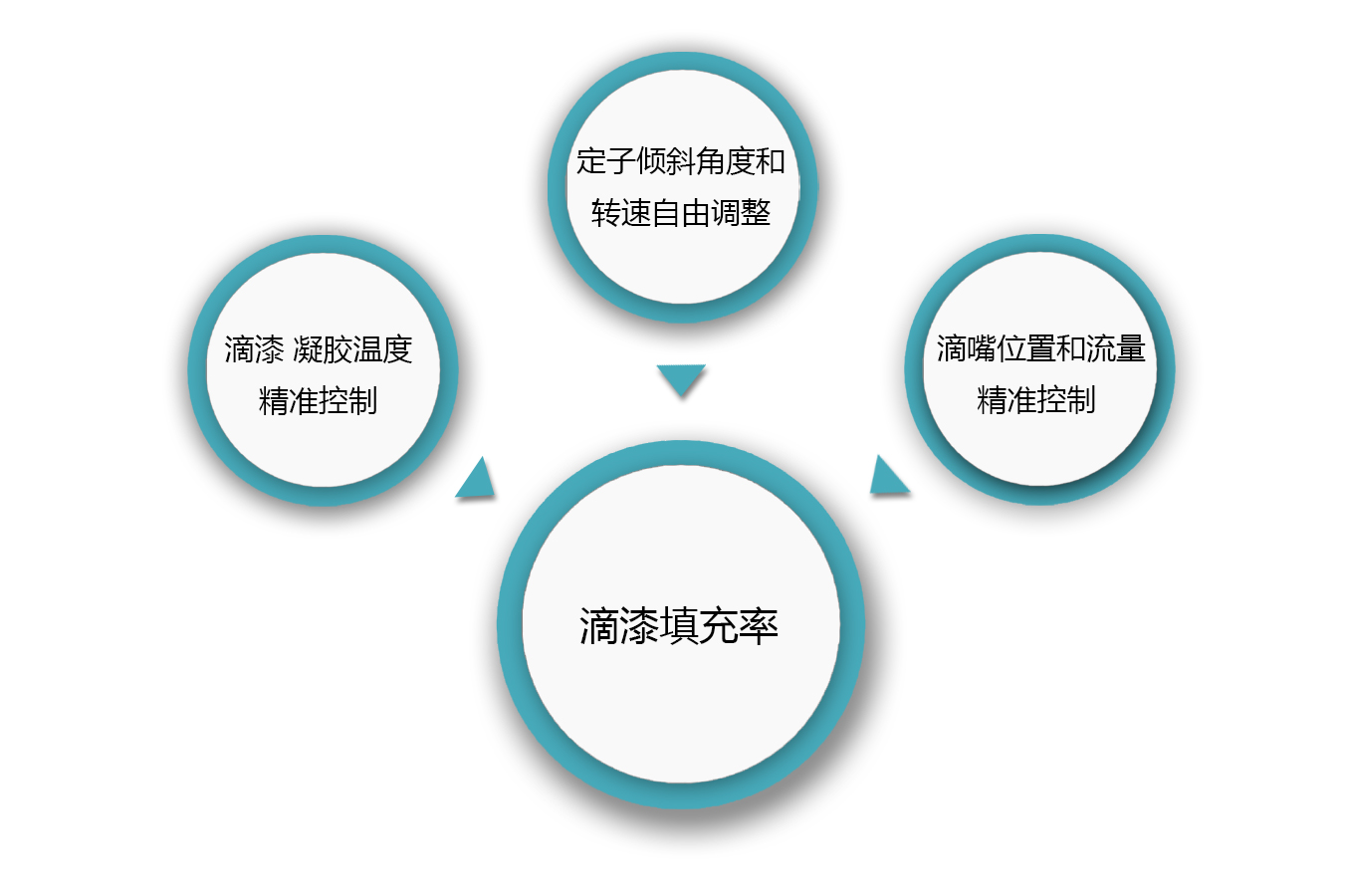

那么如何提高滴漆的填充率,则成为各个电机制造商思考的方向。

图1 滴漆涂敷的作用

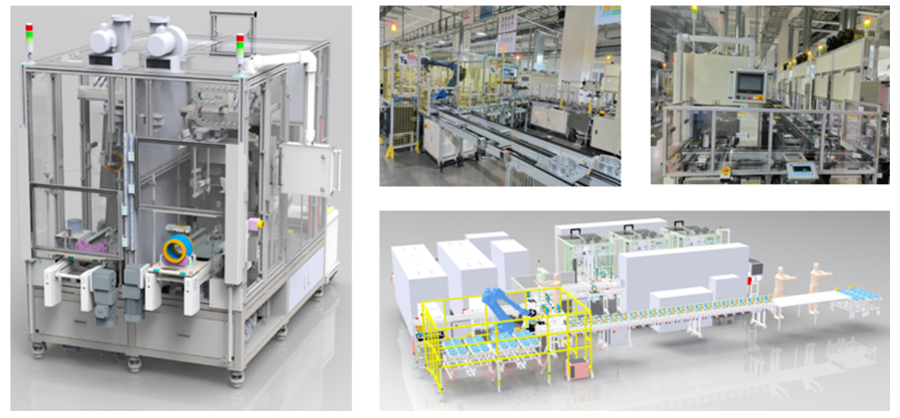

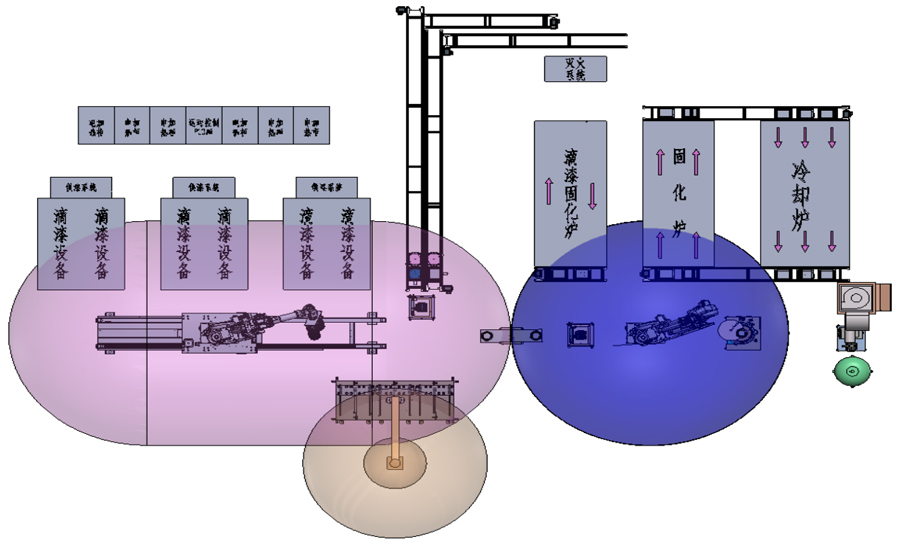

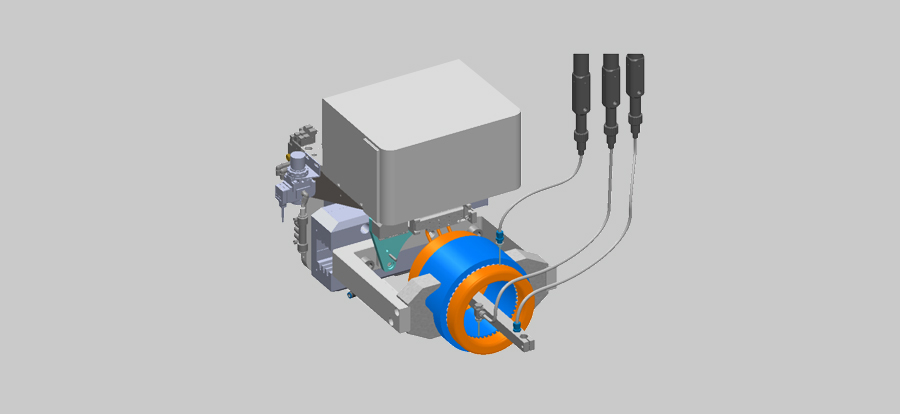

各种工艺路线都有其优缺点,皓星将重点放在如何提高定子的填充率, 综合生产效率和自动化程度提高,结合整个产线的投资效率和能耗的效率等客户关注的痛点上,通过自主研发为客户提供定子直流电恒温加热滴浸成套解决方案。

图2 皓星电加热滴漆系统布局图

图3 影响滴漆填充率的三大因素

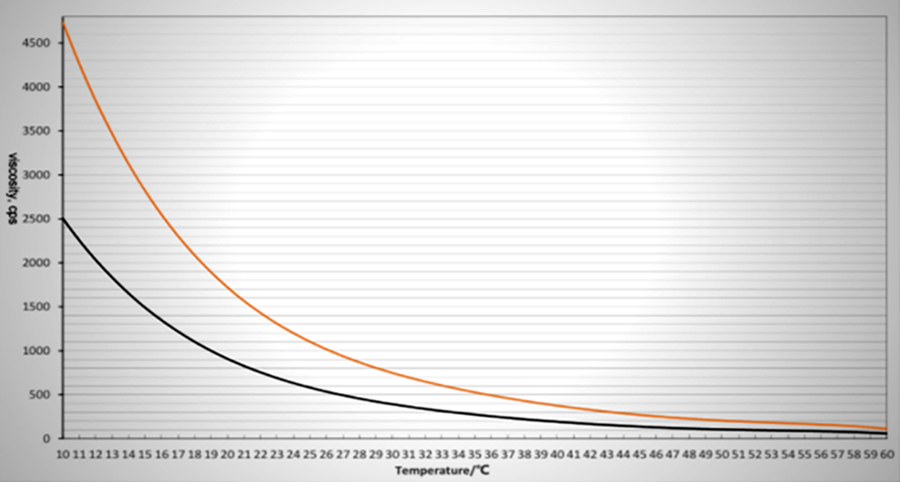

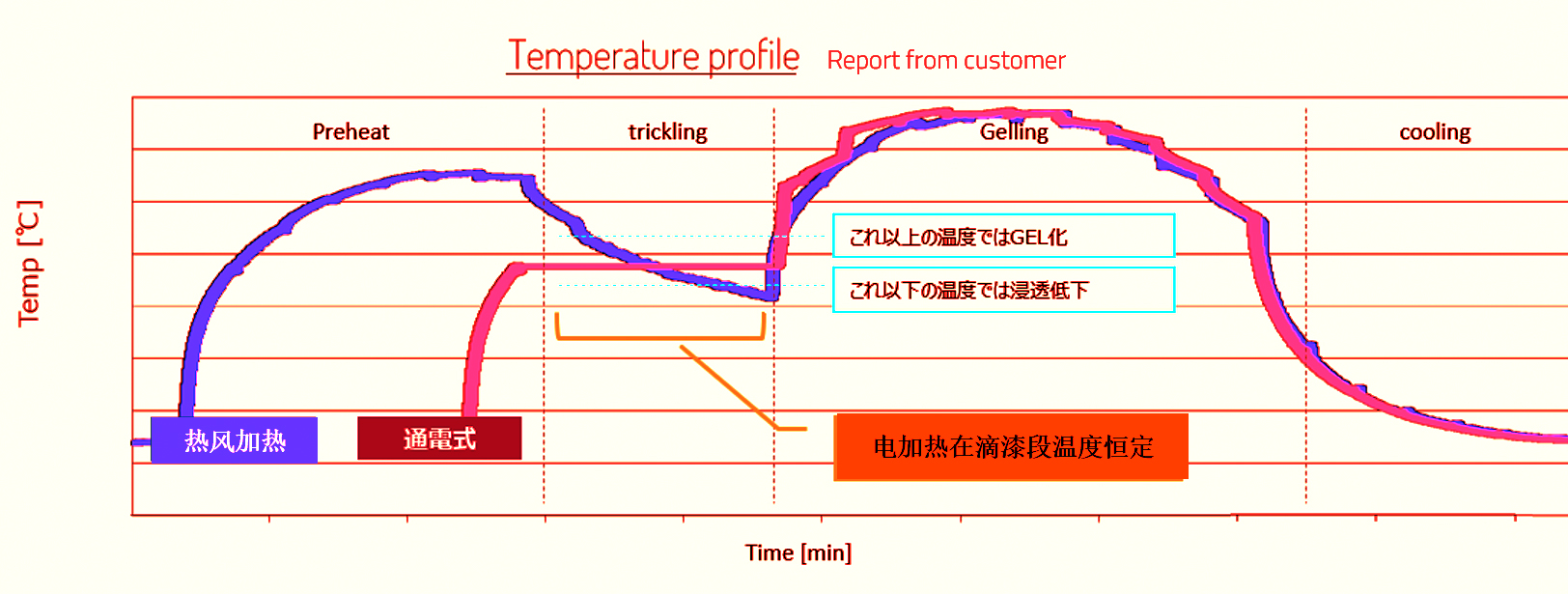

图4 漆流动性的温度曲线

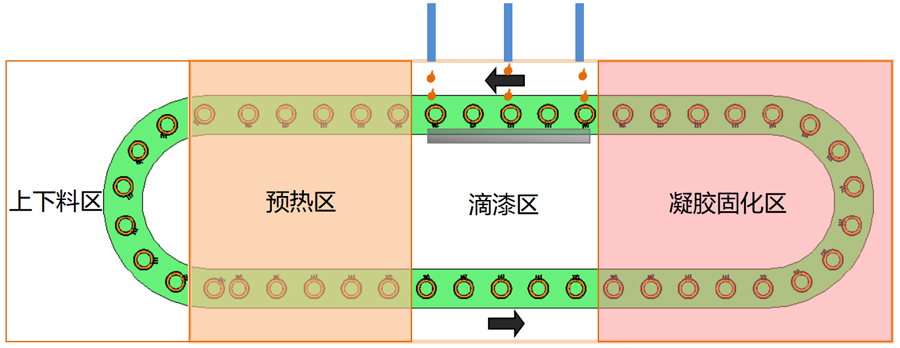

其次,我们就目前比较主流的热风滴浸式和皓星电加热滴漆系统,从温度控制、结构设计等方面进行对比(如下)。

图5 热风滴漆设备示意图

a、热风滴浸式的结构决定了定子在进去滴漆区和凝胶区时,温度是无监控的状态:滴漆时,温度处于衰减的状态,不利于滴漆的流动性;凝胶时,温升没办法控制,产生气泡的风险很大。

b、由于热风滴漆炉是一体化的,整个线体由一个动力源驱动,如果某一个局部出现故障,整炉产品报废的风险很大。

图6 电加热滴漆线体示意图

a、自主研发设计,实现定子三相端子高效精确稳定取电加热,并使温度得到有效控制,确保滴漆和凝胶时定子产品的一致性和稳定性。

b、皓星电加热滴漆系统采用柔性化设计,每个功能单元可独立运行,如果某一个局部出现故障,不会影响整个产线的效率和品质。

图7 热风加热与电加热各时段温度对比曲线图

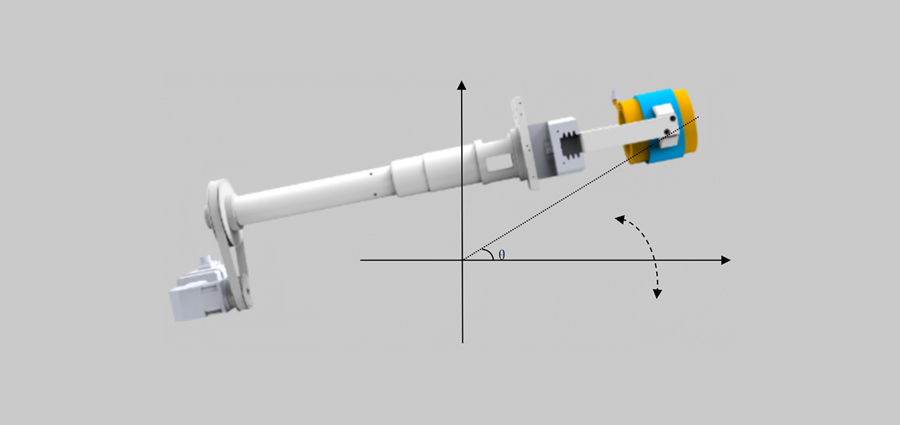

根据定子的大小和形状,自由设定定子的倾斜角度,改善清漆的流动性,让清漆顺滑流到定子的每个角落,清漆填充更充分。

图8 定子倾斜机构示意图

3) 滴嘴位置和流量的精准控制,确保滴漆效果的均匀性

精螺杆阀配合滴嘴,位置精准控制,让铁芯和槽纸及槽纸和铜线之间能够均匀填充清漆,同时保证清漆不外溢到铁芯的端面。

图9 滴管位置和流量控制示意图

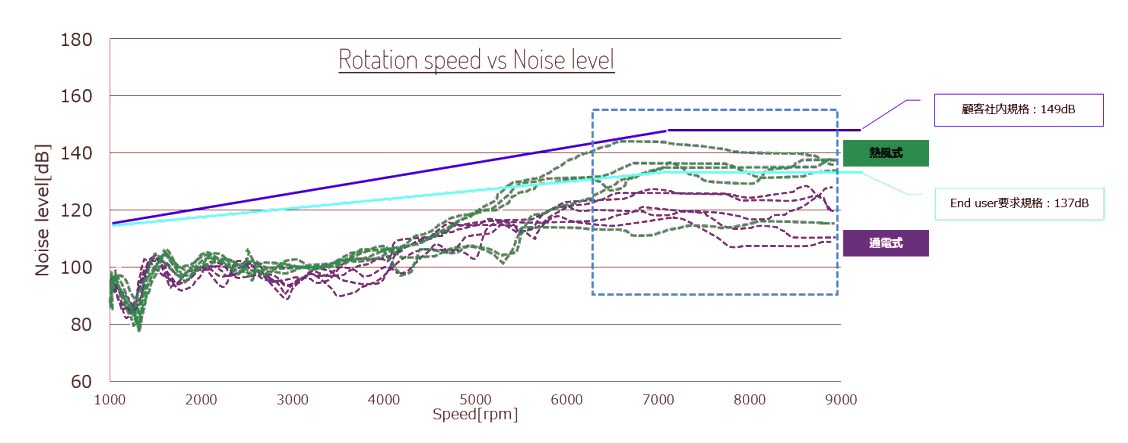

通过取样批量的定子分别做了热风滴漆和电加热滴漆的实验,然后装配完整的定子去做NVH的测试,通过下图的数据可以看出,电加热滴漆的定子在高转速区域NVH有倾向性的改良(有10dB左右的改良)。

图10 热风和电加热电机NVH性能对比图

由于电加热滴漆设备是直接对三相绕组通直流电产生内焦耳热,而普通热风或者IH加热是通过外部铁芯将热量传导给铜线,发热管发热通过空气和铁芯介质传导给铜线,介质损失的热量太多;

另外,热风一体化设备的结构决定了在小批量试产时,设备必须全功率打开,且不能即开即用;电加热滴漆设备由独立单元组成,小批量试产时,可把全工艺(预热,滴漆,凝胶,固化,冷却)放在一个独立滴漆单元中完成,即开即用,效率得到大幅度提升;

①电加热独立滴漆站能耗:实测完成一个产品能耗,开始前电能表读数5.2KW·h ,完成后电能表读数11.1KW·h,过程能耗约6KW·h。

图11 电加热滴漆能耗实测

②普通热风一体设备能耗:设备功率为200KW,以生产20个产品为例,从开机到生产结束,耗时4小时,能耗800KW·h;

图12 某普通热风一体化设备功率铭牌

图13 非满产和满产状态下的能耗对比一览表

利用率高:绝缘漆利用率高(99%左右),基本无浪费,环保;

耗能低:电机线圈通电发热方式大幅提升加热效率,减少能量损耗;

漆浸充分:加热均匀,绝缘树脂在浸渍时接触到高温的线圈,渗透能力强;

填充饱满:持续通电,热量由绕组线圈向外传导,线圈内部填充效果佳;

使用灵活:即开即用,使用率远远高于传统滴漆,降低能耗。

图14 热风式与电加热滴漆指标对比图

六、团队优势

①丰富的产品交付经验;

②完整的填充率评价方法;

③完全自主知识产权;

④支持各种批量样机制作。